Ingénierie Industrielle

Etudes/Méthodes

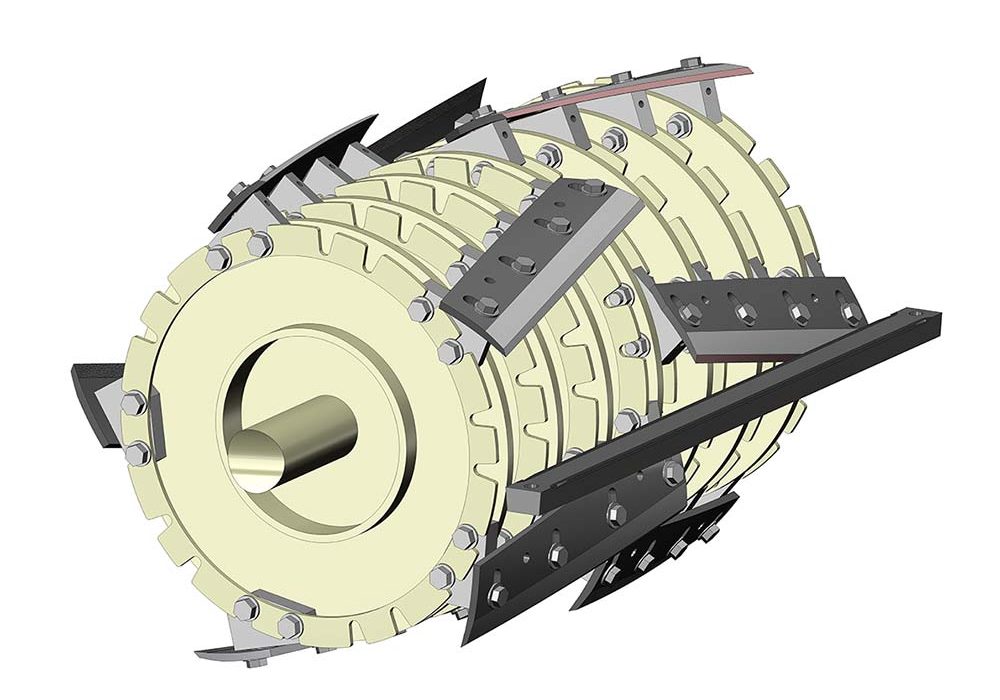

Quelle que soit la complexité de votre projet, vous pouvez compter sur notre service Etude/Méthodes pour vous accompagner depuis le début et vous proposer des solutions techniques novatrices.

Bénéficiez de l’expertise de nos équipes et d’un savoir-faire reconnu pour obtenir une réponse précise à votre demande. Afin de vous garantir les meilleurs produits au meilleur coût, nous améliorons constamment nos process et les outillages de fabrication.

Attachés à l’image d’une industrie innovante, nous regardons toujours vers l’avenir avec l’intégration des nouvelles technologies et l’utilisation de process entièrement robotisés.

Nous avons su développer au fil des ans les compétences nécessaires pour vous proposer un service à la pointe de la technologie en matière de :

– conception

– robotique

– automatisme

– traitement thermique

– forge

– usinage.

Dans le but de mieux comprendre vos besoins et vos contraintes, nous avons scellé des partenariats avec ceux qui connaissent le mieux nos produits : des utilisateurs finaux qui nous font remonter des données concrètes, constatées en conditions réelles d’utilisation. Ces échanges nous permettent d’optimiser nos couteaux en fonction de vos usages et d’identifier les solutions de demain.

Recherche & Développement

Optimiser pour vous la longévité, la performance et la fiabilité de nos produits est un défi que notre département Recherche & Développement relève quotidiennement.

Nos équipes R&D effectuent une veille technologique permanente sur les matériaux de pointe et les process associés. Leur mission est d’identifier et de développer des solutions d’avenir en matière de nuances d’aciers, de traitements thermiques et thermochimiques, ainsi que de revêtements et rechargements. Par exemple, grâce à nos études poussées sur le rechargement laser nous mettons au point des dépôts de haute qualité métallurgique.

Nos travaux de recherche s’étendent au-delà de notre usine : nous avons mis en place des partenariats avec plusieurs laboratoires de l’UTT, tels que le Lasmis (antenne de Nogent).

C’est dans ce cadre que nous avons recours aux services d’un doctorant afin d’approfondir nos connaissances. Impliqué dans une collaboration avec un laboratoire public, il a pour mission de nous aider à développer des solutions innovantes afin d’améliorer la durée de vie de nos produits.

Le Mot de l’Ingénieur

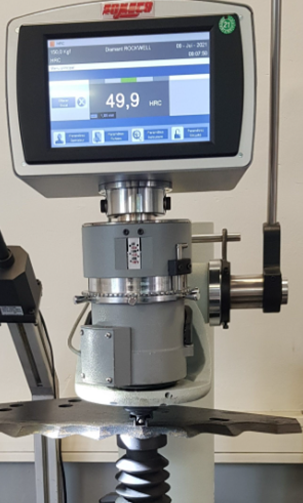

« Notre niveau d’exigence nous a amenés à nous doter de notre propre laboratoire d’analyses métallurgiques où nous observons les microstructures pour réaliser des filiations de dureté. Nous sommes aussi équipés pour effectuer des tests d’usure : Essai Taber et Essai ASTM G65. »

Ingénierie de production

Notre outil de production

Deguy-Conge investit continuellement dans son outil de production afin de vous proposer des solutions et des produits toujours plus compétitifs.

Notre entreprise s’étend sur 17 000 m2, dont 4 000 m2 d’ateliers équipés des meilleures technologies, entièrement dédiés à la fabrication.

Quelle que soit la complexité de votre projet, vous pouvez compter sur notre parc de machines ultra-performantes, résolument orienté vers la productivité et la qualité. Nous mettons également à votre service notre parfaite maîtrise opérationnelle dans les domaines suivants :

– process et techniques de découpage (laser ou presse)

– forgeage

– usinage

– meulage

– revêtement et rechargement

– traitement thermique.

Nos équipes suivent de très près les évolutions techniques dans tous nos domaines de compétences. Grâce à cette veille continue, nous réalisons régulièrement d’importants investissements pour rester à la pointe de la technologie et vous proposer ce qui se fait de mieux en matière d’équipements et de logiciels informatiques.

Vous pouvez compter sur notre outil de production de grande capacité et sur nos machines automatisées pour une fiabilité et un usinage constants, 24/7. La robotisation de nos machines fait partie de nos priorités afin de toujours vous garantir les meilleurs délais, quels que soient les volumes à fournir.

Pour utiliser nos machines de façon optimale, nos équipes sont parfaitement formées à la programmation, aux réglages et à la maintenance de l’ensemble de nos moyens de production.

Nous proposons à nos collaborateurs une politique de formation ambitieuse leur permettant de monter régulièrement en compétences. Nous sommes ainsi capables de vous proposer en permanence le meilleur service sur les outils les plus perfectionnés.

Nos équipements :

– deux centres de découpage laser, opérationnels en continu. Leur capacité permet de découper des tôles jusqu’à 20mm d’épaisseur en toute autonomie grâce aux bras articulés dont ils sont dotés permettant de charger et décharger les matériaux.

– un centre d’usinage de grande capacité qui offre la possibilité d’usiner des pièces de grande taille (jusqu’à 1m60) avec un montage multi-posage assurant un rendement élevé, ainsi qu’un palettiseur permettant de diminuer les temps morts pour un usinage constant.

– une chauffeuse à induction avec laquelle nous réalisons les différents traitements thermiques et dépôts visant à augmenter la durée de vie de nos pièces.

– des îlots de meulage autonomes entièrement robotisés qui assurent l’usinage d’un grand nombre de références avec une cadence élevée.

– une rectifieuse

– des presses de forge

– une ligne de finition (peinture et graissage).

Faites le choix de la fiabilité et de l’innovation pour vos produits en vous appuyant sur un outil de production des plus performants et sur l’expertise de nos équipes, de notre bureau de contrôle qualité et de notre laboratoire de recherche.

Lean Manufacturing

Les membres de notre Comité de direction ont mis en place la méthode du Lean manufacturing, véritable force fédératrice pour nos équipes.

Trouvant son origine au Japon, avec le système de production de Toyota, ce concept de gestion nous a permis d’améliorer considérablement les conditions de travail et l’efficacité de nos collaborateurs, qui s’impliquent quotidiennement dans la mise au point et la fiabilité de nos process.

Grâce au Lean manufacturing, nous avons optimisé :

– l’organisation visuelle

– les flux de production

– l’industrialisation de nouvelles pièces et de nouveaux procédés.

Le Lean manufacturing, c’est avant tout un état d’esprit et des réflexes adoptés par l’ensemble de nos équipes.

Les indicateurs mis en place dans le cadre de cette méthode nous aident à maîtriser parfaitement nos coûts de fabrication, à planifier efficacement l’évolution professionnelle de nos salariés et à tendre dans chacune de nos actions vers l’excellence industrielle.

Le Mot de l’Ingénieur

« Grâce à la mise en place de différents outils de contrôle, tels que le management visuel, les chantiers KAIZEN, SMED ou encore 5S, nous sommes en mesure d’identifier et de réduire les gaspillages au cœur de notre outil industriel ! »

Cette voie de l’amélioration continue amène toujours plus de réactivité à nos équipes et constitue un atout majeur pour répondre à vos besoins et à nos objectifs de croissance.

Qualité

Depuis ses débuts, Deguy-Conge est à l’image de l’Industrie : en constante évolution.

Nos méthodes de travail et nos processus de fabrication sont analysés et améliorés en permanence afin de fabriquer mieux, plus vite et en impliquant tous les acteurs de la chaîne, aussi bien en interne qu’en externe.

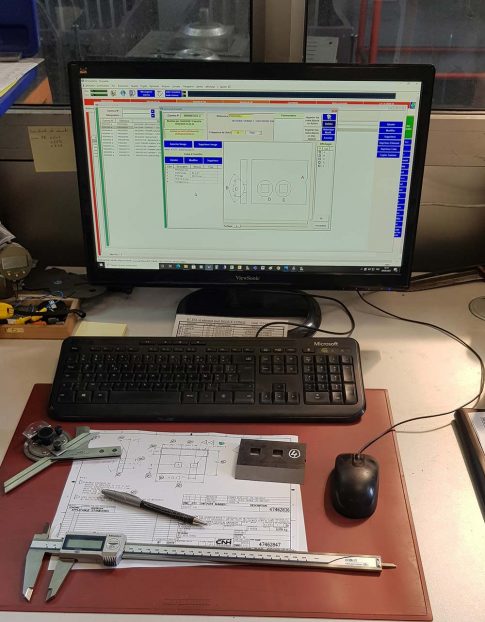

L’optimisation de la qualité est un enjeu majeur. La métrologie (science de la mesure) nous permet de veiller à la conformité de nos produits en garantissant le respect de votre cahier des charges et la fiabilité de nos mesures.

Sur le principe de l’amélioration continue, nous optimisons sans cesse nos moyens de production pour gagner en performance et mieux répondre à vos exigences. Cette démarche prend tout son sens quand l’ensemble de nos services et les prestataires externes travaillent main dans la main.

Nos produits font l’objet d’actions de vérification planifiées à chaque étape de la ligne de fabrication, depuis la réception de la matière première jusqu’à leur expédition dans vos locaux.

Cette méthode a pour avantage de responsabiliser les différents acteurs de la chaîne de production et assure une grande réactivité en cas de non-qualité.

Notre approche de la qualité se base sur une remise en question constructive de nos modes de fonctionnement. Il s’agit d’une stratégie globale partagée par l’ensemble de nos équipes dont l’unique objectif est la satisfaction de nos clients.

Philip Crosby (1926–2001).

«Toutes les non-conformités sont causées. Tout ce qui est causé peut-être prévenu.

La qualité est obtenue par la prévention, pas par le contrôle. »

Ingénierie de l’usure

Matériaux de base : nos aciers

Nos aciers sont rigoureusement sélectionnés pour leur résistance à l’usure, afin de vous garantir une fiabilité optimale sur le long terme. Pour vous proposer la meilleure qualité possible, nous sommes toujours à l’affût des avancées technologiques : les conditions d’utilisation évoluent, nos produits aussi.

Nous travaillons en étroite collaboration avec nos fournisseurs afin de développer les aciers de demain. Nous disposons en interne de moyens d’étude performants qui nous permettent d’analyser finement nos aciers et de pronostiquer leur comportement en fonction des usages.

Grâce à ce travail de recherche, nous sommes en mesure de fabriquer des produits alliant des spécificités parfois contradictoire (résilience et dureté), capables de répondre à vos exigences et aux sollicitations extrêmes auxquelles ils sont confrontés sur le terrain.

Le Mot de l’Ingénieur

« Les traitements thermiques et les traitements de surface permettant d’améliorer la vie de nos produits sont développés chez nous : nous disposons de nos propres moyens de contrôle pour réaliser des essais de dureté et de micro-duretés. »

Revêtement : les techniques de revêtement

L’usure en conditions d’utilisation extrême nécessite de recourir à des procédés de dépôt et de rechargement. Forts d’une expérience de près de 40 ans dans ce domaine, nous vous proposons des solutions d’une grande fiabilité.

Notre développement s’articule autour du rechargement laser (laser cladding), offrant des revêtement de très haute qualité. Parmi ses propriétés :

– Une dureté élevée (microstructure fine) ;

– une forte adhérence (continuité métallurgique) ;

– une faible dilution du substrat (apport thermique contrôlé) ;

– une faible porosité du dépôt.

Le Mot de l’Ingénieur

« Cette technologie de pointe offre de nouvelles propriétés aux surfaces actives fortement sollicitées. Cela consiste à introduire un matériau, comme du carbure de tungstène, sous forme de poudre dans un faisceau laser, ce qui donne à nos produit une meilleure résistance à l’usure. »

Grâce à cette technique, nous sommes en mesure d’appliquer une grande diversité de matériaux (alliages de Fer, de Nickel, de Cobalt…) que nous pouvons renforcer avec d’importantes concentrations de particules de céramique, formant ainsi un composite. Nous utilisons des carbures de très haute dureté afin d’accroître significativement la résistance à l’usure du dépôt.

Les tests et analyses de tenue à l’usure sont réalisés dans nos propres infrastructures par notre département R&D qui s’appuie sur différents moyens de caractérisation tels que l’essai Taber ou l’essai ASTM G65.